〇工具寿命の延長

スラッジや金属粉を除去することで摩耗が減り、工具の交換頻度が下がります。

〇加工精度の向上

清浄な切削液により、加工面の光沢や寸法安定性が向上します。

〇機械トラブルの減少

異物によるポンプやバルブの詰まりを防ぎ、故障件数を大幅に削減できます。

〇悪臭・腐敗の防止

バクテリアやカビの繁殖を抑え、作業環境の改善と健康リスクの低減につながります。

〇切削液の交換周期の延長

ろ過によって液の劣化が遅くなり、交換頻度が2〜3倍に伸びる事例もあります。

〇環境負荷の軽減

廃液量が減り、処理コストや環境負荷の低減に貢献します。

〇コスト削減

工具や機械のメンテナンス費用、切削液の購入・廃棄コストが抑えられます。

〇工具寿命が延びる理由

・摩耗の抑制

ろ過された切削液は、金属粉やスラッジなどの微粒子を含まず、工具とワークの間でスムーズな潤滑が行われます。これにより摩擦熱や微細な傷が減り、工具の摩耗が遅くなります。

もっと詳しく🔗

・冷却性能の安定化

不純物が多いと冷却効率が低下し、工具が過熱して寿命が縮まります。清浄な切削液は熱を効率よく除去し、工具の温度上昇を防ぎます。

もっと詳しく🔗

・加工点への異物再循環の防止

ろ過されていない液では、加工中に発生した金属粉が再び加工点に戻り、工具の刃先を傷つけることがあります。ろ過によりこの再循環が防止され、工具の保護につながります。

・腐敗や酸化による性能低下の防止

切削液が劣化すると、潤滑性や防錆性が低下し、工具に悪影響を及ぼします。ろ過によって微生物の繁殖の抑制や酸化促進物質の除去ができ、液の性能を長く維持できます。

〇加工精度が向上する理由

・異物の除去による面粗度の改善

ろ過されていない切削液には微細な金属粉や砥粒が混在しており、これが加工面にスクラッチ傷や引きずり痕を残す原因になります。

→清浄な切削液を使うことで、滑らかな加工面が得られ、面粗度が安定します。

・寸法安定性の向上

不純物があると工具の摩耗が早まり、加工寸法にばらつきが出やすくなります。ろ過により工具の摩耗が抑えられ、寸法精度が向上します。

・冷却性能の安定化

スラッジや浮上油が多いと冷却効率が低下し、加工点の温度が不安定になります。ろ過された切削液は熱除去が安定し、熱膨張による寸法誤差を防ぎます。

・クーラント供給の安定化

ノズルや配管の詰まりが減ることで、加工点への切削液供給が安定し、潤滑・冷却が均一に行われます。これが加工精度のばらつきを防ぎます。

〇機械トラブルが減る理由

・ポンプやノズルの詰まり防止

未ろ過の切削液には金属粉やスラッジが混在しており、これがポンプやノズルに詰まる原因になります。

→ろ過によって異物を除去することで、切削液の流れが安定し、詰まりによる停止や故障を防げます。

・バルブや配管の摩耗・腐食の抑制

不純物が多い切削液は、配管内部を傷つけたり、腐食を促進することがあります。

→ろ過された清浄な切削液を使うことで、部品の摩耗や腐食が減り、長寿命化につながります。

・冷却性能の安定化による焼き付き防止

スラッジが多いと冷却効率が低下し、加工点の温度が上昇。これが焼き付きや熱変形の原因になります。

→ろ過された切削液は冷却性能が安定し、熱トラブルを防ぎます。

・腐敗による液性能低下の防止

微生物の繁殖により切削液が腐敗すると、潤滑性や防錆性が低下し、機械部品に悪影響を及ぼします。

→ろ過により微生物の繁殖を抑え、切削液の性能を維持できます。

〇悪臭・腐敗の主な原因

・微生物(バクテリア・カビ・酵母)の繁殖

水溶性切削液は水分・栄養・温度の条件が揃っており、微生物が繁殖しやすい環境です。特に夏場は30〜40℃の温度で増殖が加速します。

・浮上油や切粉の混入

他の油や金属粉が栄養源となり、微生物の増殖を促進します。浮上油が液の表面を覆って空気に触れなくなると液の酸素濃度が低下して嫌気性菌が増えやすい環境になります。これが腐敗臭(硫化水素など)を発生させる原因になります。

・pHの低下

微生物の活動により切削液が酸性に傾くと、腐敗が進行しやすくなります。pHが8.3〜9.2の範囲を保つことが望ましいとされています。

◯切削液をろ過して他の油や金属粉を取り除くと微生物の繁殖を抑制できるので悪臭・腐敗を低減できます。

| 対策項目 | 内容と効果 |

| マイクロキャッチの導入 | スラッジや浮上油を除去し、微生物の栄養源を断つことで腐敗を抑制。 |

| 定期清掃と更液 | タンク内の汚泥や切粉を除去し、液の劣化を防止。真空遠心掃除機などの導入も有効。 |

| pH管理 | pHを弱アルカリ性(8.3〜9.2)に保つことで微生物の繁殖を抑制。 |

| 抗菌性切削液の使用 | 微生物に分解されにくい成分で構成された液を使うことで、腐敗臭の発生を抑える。 |

| 浮上油の回収 | リキッドクリーニングボールで浮上油を除去し、空気遮断による嫌気性菌の増殖を防ぐ。 |

| 希釈水の選定 | 軟水やリン分の少ない水を使用することで、微生物の繁殖を抑制。 |

腐敗の兆候と早期発見ポイント

-液の色が茶色や黒に変化する

-酸っぱい・腐った卵のような臭いがする

-pHが低下している(酸性に傾く)

-タンク内にスライムやヘドロが発生している

-加工精度や工具寿命が低下している

〇交換周期を延ばすことができる理由

切削液に混ざる金属粉、スラッジ、浮上油を取り除くことで新液に近い状態を維持できて液の劣化を遅らせることができます。

同じ液を長く使い続けることができるので交換周期を延ばすことができます。

| 対策項目 | 内容と効果 |

| マイクロキャッチの導入 | 金属粉・スラッジ・浮上油を除去し、液の劣化を防止。交換周期が2〜3倍に延びる事例も。 |

| 濃度管理の徹底 | 適正濃度を維持することで潤滑・冷却性能を安定化。濃度の変動は劣化の原因になります。 |

| pH管理と殺菌対策 | 微生物の繁殖を抑え、腐敗を防止。弱アルカリ性(8.3〜9.2)のphを維持するのが理想。 |

| 浮上油の除去 | リキッドクリーニングボールで浮上油を除去。酸素遮断による腐敗促進を防ぎます。 |

| 定期的な清掃とメンテナンス | タンクや配管のスラッジ除去、フィルター交換などで液の清浄度を保ちます。 |

なぜ交換周期を延ばすことが重要なのか

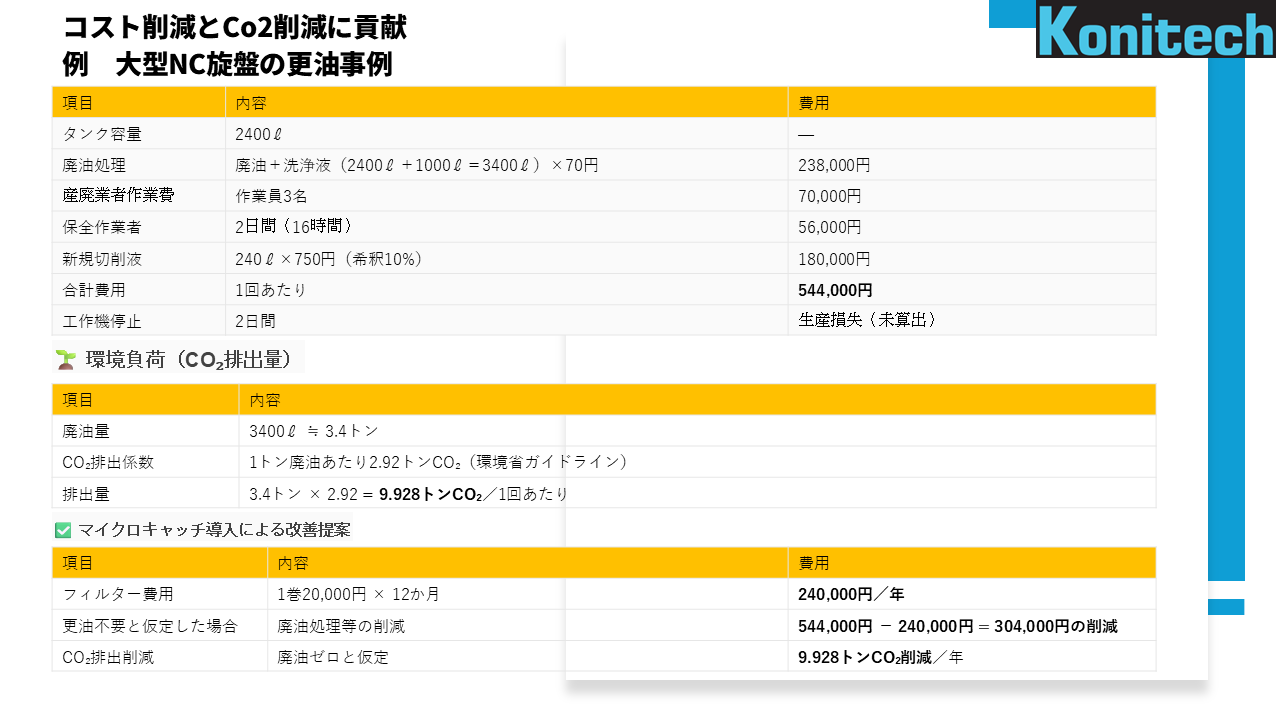

・交換作業の手間とダウンタイムの削減

切削液の交換には機械の停止、人手、廃液処理などが伴い、作業効率に影響します。

・コスト削減

新液の購入費用、廃液処理費用、人件費などが大幅に削減されます。

・環境負荷の低減

廃液量が減ることで、産業廃棄物の排出量が抑えられ、環境への配慮にもつながります。

| 導入前の交換周期 | 導入後の交換周期 | 改善率 | 備考 |

| 約2週間 | 約4〜6週間 | 200〜300%向上 | ろ過装置導入による改善 |

| 約6カ月 | 1年以上 | 約2倍以上 | 特殊界面活性剤の活用事例 |

さらに延命効果を高める工夫

-自動希釈装置の導入:濃度を常に一定に保つことで、液の性能を安定化

-希釈水の選定:硬度の高い水は劣化を促進するため、軟水や純水の使用が望ましい

-液の状態監視:色・臭い・泡立ち・pHなどを定期的にチェックし、早期に異常を発見

〇環境負荷が発生する主な要因

-廃液の大量発生

未ろ過の切削液は劣化が早く、頻繁な交換が必要。これにより産業廃液の排出量が増加します。

-廃液処理コストとCO₂排出

廃液の焼却や処理にはエネルギーが必要で、CO₂排出にもつながります。廃液1トンから2.93トンのCO₂が発生します。

-悪臭やミストによる作業環境の悪化

腐敗した液から発生する臭気やオイルミストが、作業者の健康や快適性に悪影響を与えます。

| 項目 | ろ過前の状態 | ろ過後の改善内容 |

| 廃液量 | 多量(2〜3週間で交換) | 約2〜3倍の延命で廃液量を大幅削減 |

| 廃液処理 | コスト高額(処理・運搬費用) | 処理回数減少でコスト削減 |

| CO₂排出量 | 多い(焼却処理) | 再利用率向上で排出量を抑制 |

| 作業環境(臭気・ミスト) | 悪臭・滑り・健康リスク | 清浄な液で快適な作業環境を維持 |

※一部の集中ろ過システムでは、切削油の持ち出し量を約1/10に削減し、CO₂排出量も抑えられる事例があります。

具体的な対策と装置例

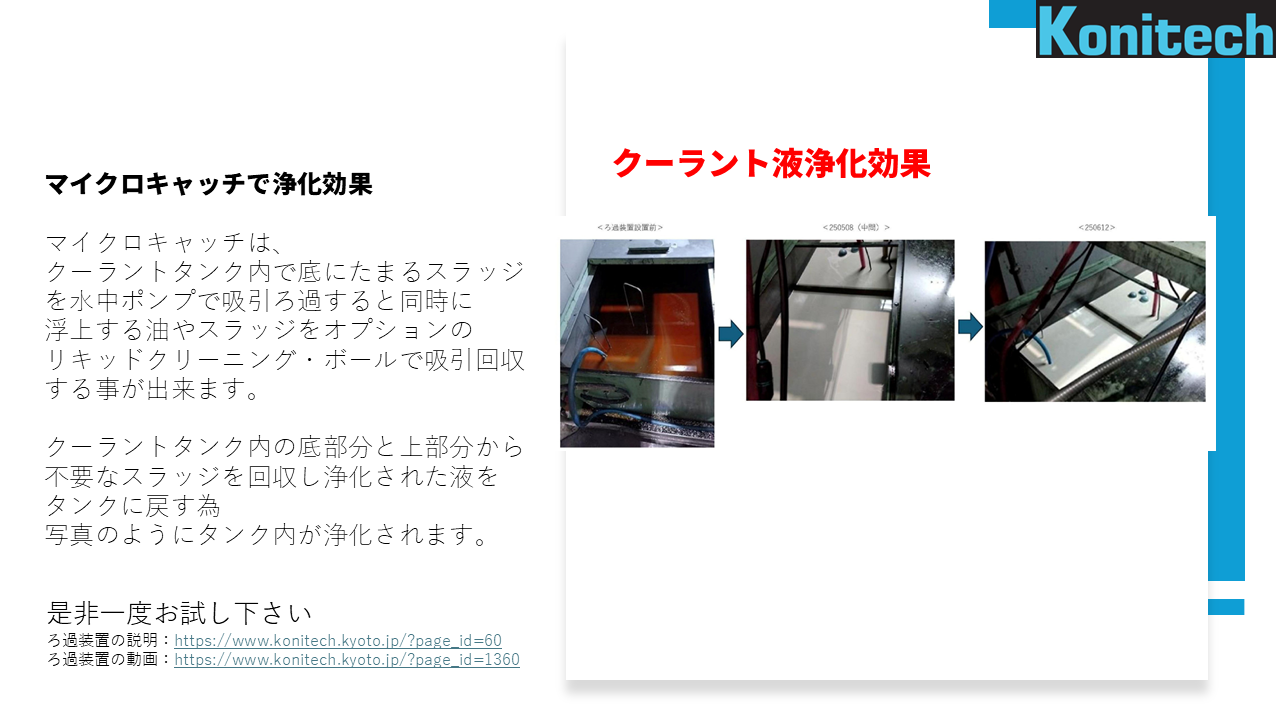

・リキッドクリーニングボール(浮上油回収装置。マイクロキャッチろ過装置のオプション)

油膜を除去し、酸素遮断による腐敗促進を防止。

・マイクロキャッチろ過装置

金属粉・スラッジを除去し、液の寿命を延ばす。

・切粉圧縮機との連携

切粉に付着した切削液を回収・再利用することで廃棄量を削減。

・自動希釈装置の導入

濃度を一定に保ち、液の性能を安定化。

〇SDGsやCSRへの貢献

・廃棄物削減(目標12)

資源の有効活用と廃棄物の最小化に貢献。

・作業環境の改善(目標3)

健康的で安全な職場づくりに寄与。

・気候変動対策(目標13)

CO₂排出量の削減による地球温暖化対策。

〇コストの削減

・工具の交換頻度が低くなる

ろ過してきれいになった切削液をつかうと工具の交換頻度を低く抑えることができます。

・切削液の交換頻度が低くなる

ろ過することで切削液を健全な状態に保てるので交換頻度が低くなって新液の購入や廃液の処理にかかる費用を減らせます。