切削液をろ過することでコストカットになる理由

1. 資源節約効果

切削液のろ過は、使用済み切削液に含まれるスラッジ、微細な切粉や油分などの不純物を取り除くことで切削液そのものの寿命を大幅に延ばします。

・切削液の消費量が減る ろ過によって清浄度が維持された切削液は劣化しにくく、交換頻度を低減できます。これにより、新しい切削液の購入量を減らせて、直接的な原材料費の節約に繋がります。特に高価な合成切削液や特殊な切削液を使用している場合、この節約効果は顕著です。

・工具寿命が延びる 不純物を含まない清浄な切削液は、工具とワーク間の潤滑・冷却効果を最大限に発揮します。これにより、工具摩耗が抑制され、工具の交換頻度が減り、工具購入費用の低減、および工具交換に伴う生産停止時間の短縮に貢献します。

・水の使用量が減る(水溶性切削液の場合)水溶性切削液の場合、ろ過によって清浄度を保つことで、液の腐敗や劣化が遅くなり、希釈水の補充頻度も減ります。これにより、水資源の節約にも繋がります。

2. 製造効率向上効果

ろ過された清浄な切削液は、加工プロセス全体にわたる効率向上に寄与します。

・加工品質の向上 切削液中の不純物は、加工面に傷をつけたり、加工精度を低下させたりする原因となります。ろ過によりこれらの不純物が除去されることで、加工面の粗さや精度が向上し、不良品の発生率が低下します。これにより、再加工や不良品廃棄による無駄が削減され、生産歩留まりが向上します。

・機械トラブルが減る スラッジや切粉が切削液中に多量に存在すると、ポンプや配管の詰まり、フィルターの目詰まり、機械部品の摩耗などを引き起こし、機械の故障や性能低下の原因となります。ろ過によってこれらのトラブルが抑制され、突発的な機械停止によるダウンタイムが減少します。これにより、計画通りの生産が可能となり生産効率が向上します。

・加工速度の維持・向上 清浄な切削液は、最適な冷却・潤滑性能を発揮するため、安定した加工条件を維持しやすくなります。これにより、加工速度を落とす必要がなくなり、場合によっては加工速度の向上も可能となり、生産性の向上に繋がります。

3. 廃棄コスト・規制対応低減

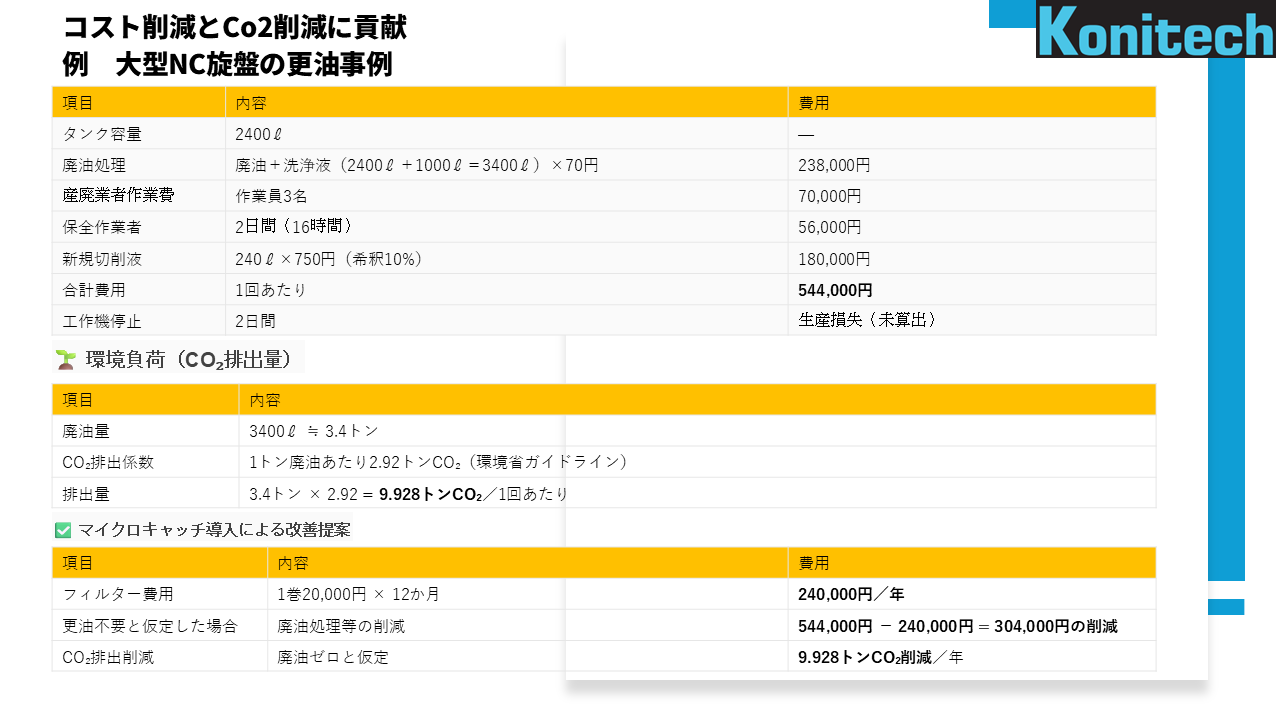

切削液のろ過は、環境負荷の低減と、それに伴う廃棄コストおよび規制対応の負担軽減にも貢献します。

・廃棄物量が減る 切削液の寿命が延びることで、廃液として排出される量が減少します。廃液の処理には専門業者への委託費用がかかるため、排出量そのものが減ることは、直接的な廃棄コストの低下に繋がります。

・廃棄物処理費用が減る ろ過によって不純物が取り除かれた廃液は、処理が比較的容易になる場合があります。これにより、処理コストが安価になる可能性もあります。

・環境規制への対応容易化 廃液量が減ることで、環境規制への対応がより容易になります。排出基準の遵守や、それに伴う書類作成・報告などの事務作業の負担も軽減される可能性があります。また、環境負荷の低減は、企業のCSR(企業の社会的責任)への貢献にも繋がり、企業のイメージ向上にも寄与します。

これらの要素が複合的に作用することでマイクロキャッチろ過装置は、製造業におけるトータルコストの低減に貢献できます。