切削液ろ過の重要性:刃物長寿命化の秘訣

切削加工において、切削液は単なる冷却材以上の役割を果たします。適切に管理された切削液は、加工精度向上、工具寿命延長、そしてコスト削減に直結します。特に、切削液の「ろ過」は、刃物の寿命を劇的に延ばすために不可欠なプロセスです。

・なぜ切削液のろ過が刃物の寿命を延ばすのか?

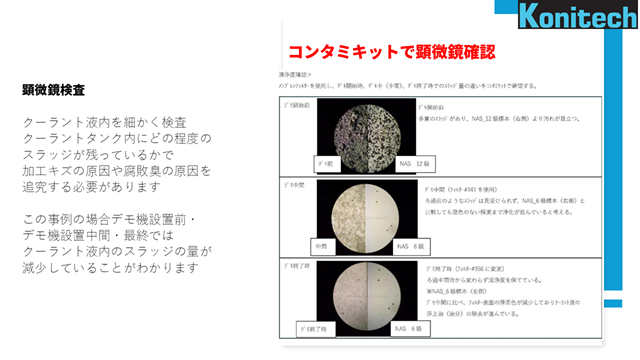

切削加工中、切削液はクーラントとしてだけでなく、加工部の潤滑や切りくずの排出といった重要な役割を担います。しかし、この切削液中には目に見えないほど微細な切りくずやスラッジが混入しています。これらが刃物に与える悪影響は想像以上に大きいのです。

1. 刃先への摩耗促進

ろ過されていない切削液には、微細な切りくずや研磨粒子が含まれています。これらが切削点に供給されると、刃物とワーク(加工物)の間でサンドペーパーのように作用し、刃先の摩耗を促進します。特に高精度加工や難削材加工においては、この微細な粒子の影響が顕著に現れ、刃物の寿命を大幅に縮めます。

2. 熱負荷の増加と溶着トラブル

切削液の役割の一つに、加工時に発生する熱の冷却があります。しかし、汚れた切削液は熱伝導率が低下し、冷却効果が著しく損なわれます。これにより、刃物の温度が過度に上昇し、熱による軟化や変形が起こりやすくなります。さらに、高温環境下では切りくずが刃先に溶着しやすくなり、構成刃先の発生を招きます。構成刃先は加工精度を悪化させるだけでなく、脱落時に刃物の一部を欠けさせる原因となり、結果として刃物寿命を縮めます。

3. 潤滑性能の低下

切削液は、刃物とワーク間の摩擦を低減する潤滑作用も持っています。ろ過が不十分な切削液では、微細な固形物が潤滑膜の形成を妨げ、潤滑性能が低下します。摩擦が増加すると、発熱量が増えるだけでなく、刃物にかかる物理的な負荷も増大し、チッピング(刃先の微小な欠け)やフレーキング(刃先の剥がれ)などの損傷を引き起こしやすくなります。

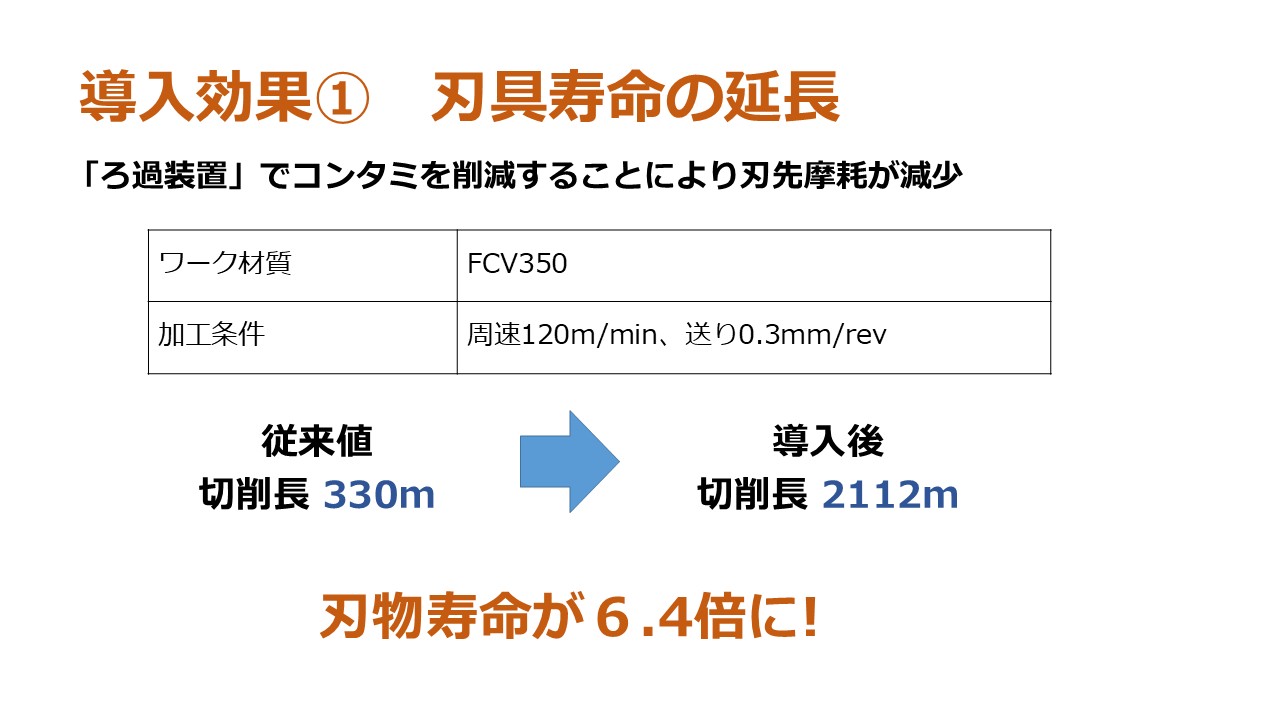

マイクロキャッチろ過装置を導入し、常にクリーンな切削液を供給することで、これらの問題は大幅に改善されます。

まとめ:クリーンな切削液がもたらすメリット

*刃物寿命の延長 刃先の摩耗が抑制され、交換頻度が減少します。

*加工精度の安定 構成刃先やチッピングの発生が抑えられ、高品質な加工が維持されます。

*生産性向上 工具交換の手間や段取り時間の削減により、稼働率が向上します。

*コスト削減 刃物費用だけでなく、工具交換に伴う人件費や廃液の処理費用も削減できます。

切削液をろ過するメリットをこちらで詳しく解説しています🔗