ろ過の目的

切削粉・微細スラッジの除去

• 数µm~数十µmの砥粒やセラミック粉末を捕集する。

• 刃先噛み込み、チッピングを防止する。

冷却・潤滑性能の維持

• 浮遊異物が油膜を乱さないよう維持し、熱伝達性・潤滑性を一定に保つ。

装置保護と安定供給

• ノズル・配管の詰まりを防ぎ、圧力・流量を安定させる。

• ポンプ負荷の増大や振動、故障を低減させる。

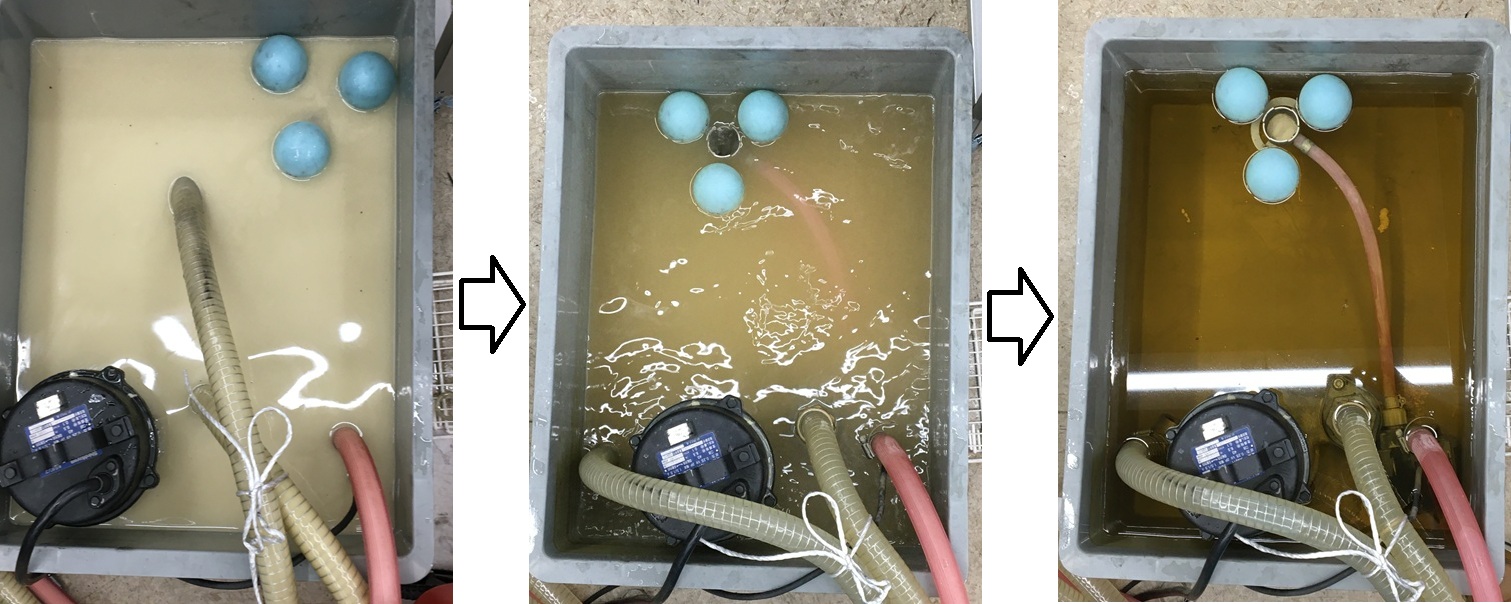

セラミックを加工する切削液のろ過の様子です。

左からろ過開始時、5時間後、13時間後のようす。

5時間後、リキッドクリーニングボールのホースがうっすら見えるようになり、13時間後にはコンテナの底まで透けて見えるようになりました。

| ろ過方式 | セラミックろ過対応 | 設置のしやすさ 移動のしやすさ |

ろ過性能 | ランニングコスト (消耗品) |

メンテ性能 (消耗品交換時) |

メンテ性能 (装置本体) |

浮上油、浮上スラッジ除去機能 | 故障懸念 |

|---|---|---|---|---|---|---|---|---|

| μキャッチろ過装置 | ◯ | ◯ | ◎ | ◯ | ◎ | ◎ | ◎ | 単純構造のため 故障発生箇所少ない |

| カートリッジ式フィルタ 使用ろ過装置 |

◯ | △ | ◯ | ◯ | △ | △ | ✕ | 不明 |

| 遠心分離方式 | △ | ✕ | ✕ | ◎ | ◎ | △ | ✕ | 偏心荷重によるモータ 軸受け損傷多い |

| サイクロン方式 | △ | △ | △ ろ過能力: 粒径10μm以下は 非対応 |

◎ | ◎ | △ | ✕ | スラッジによる吸込みノズル 摩滅が進行し口径拡大。 →流速低下 →分別能力低下 |

| マグネットセパレータ | ✕ | ― | ― | ― | ― | ― | ― | ― |

| オイルスキマー | ✕ | ― | ― | ― | ― | ― | ― | ― |

| 寸評 | 非磁性品 対応不可。 |

【マイクロキャッチ】 移動設置前提の設計。 ・1180×530×1280mm ・キャスター付き ・各種配線配管はコネクタ式 【他方式】 メーカーによりサイズ対応可否分かれる |

【マイクロキャッチ】 0.5~7μmフィルタ選定+運転条件で調整可能。 【サイクロン方式】 除去可能粒径は10μm以上 |

【マイクロキャッチ】 約2万円/50m巻 【カートリッジ式】 5~8万円/1本 【遠心分離】 【サイクロン】 消耗品不要 |

【マイクロキャッチ】 フィルタをホッチキスで止めるだけ。 【カートリッジ式】 交換時に装置停止時間長く交換作業労務大 |

【マイクロキャッチ】 装置停止が必要なメンテはない。 【カートリッジ式】 収納部分の清掃が必要。装置停止時間が長い。 |

【マイクロキャッチ】 オプションのリキッドクリーニングボールにて浮上異物はすべて除去可能。 他方式は浮上油対応不可。 |

【マイクロキャッチ】 ろ過ポンプのメカニカルシール機能が徐々に低下し交換必要となります。 |

期待できる効果

・加工面のカジリ・チッピング削減による面粗度向上

・ノズル詰まりゼロに近い連続運転でサイクルタイム安定化

・切削液交換頻度の長期化、砥粒ロス低減によるランニングコスト削減

・工具寿命延長と加工品質の再現性向上

適切なろ過システムを組むことで、セラミック加工に特有の細かい粉塵・砥粒を除去し、切削液本来の冷却・潤滑機能を維持できます。

マイクロキャッチろ過装置を取り入れれば、工具寿命と生産性を同時に高めることが可能です。